链主履责:技术破垄断、平台促协同,打通产业“堵点”

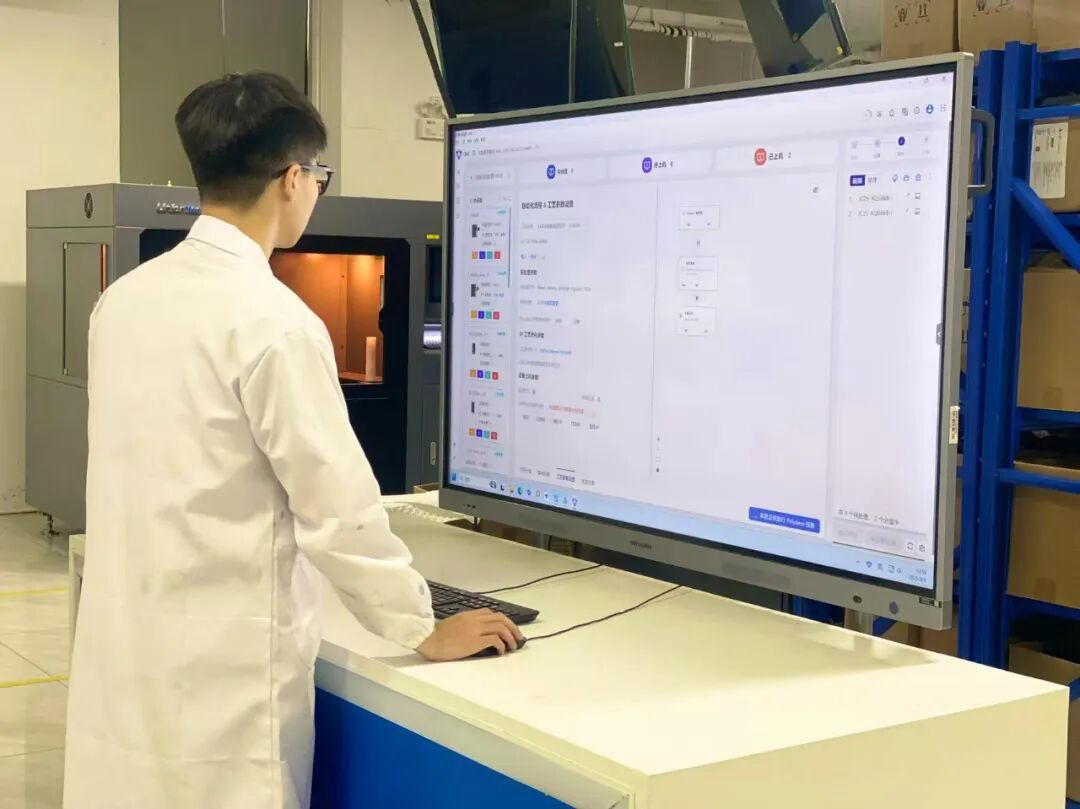

在联泰科技的松江生产基地,数百台光固化3D打印设备正全速运转。成品模型一体成型,系统实时分析打印精度——这一幕正是联泰以数字化赋能产业链的缩影。

自动化打印车间

“当前产业链的核心痛点集中在技术卡脖子与协同效率低。”联泰科技副总经理杨根指出,在3D打印领域,高端材料与核心算法长期被国外垄断;同时,中小微企业数字化能力薄弱,订单响应与产能调配效率低下。

对此,联泰科技制定《“工赋链主”全链数智化协同发展两年行动纲要》,明确三大攻坚方向——技术自主化:自研前处理软件Polydevs Pro打破国外垄断,开发无极变光斑、微米级液位控制等核心技术,累计获授权专利323项,其中发明专利49项;平台标准化:建成工业互联网平台Unionfab Cloud,制定5项数据模型和4项协议标准草案,降低协同门槛;生态协同化:联合材料商开发耐高温树脂等专用材料,向35家链上企业输出MES等6款工业软件,推动全链数字化诊断覆盖率达97.48%。

链主企业成为技术“路由器”和资源“调度员”。杨根介绍,例如通过平台将终端客户需求实时拆解为材料性能指标,反向驱动上游材料商定向研发,缩短产品开发周期30%。

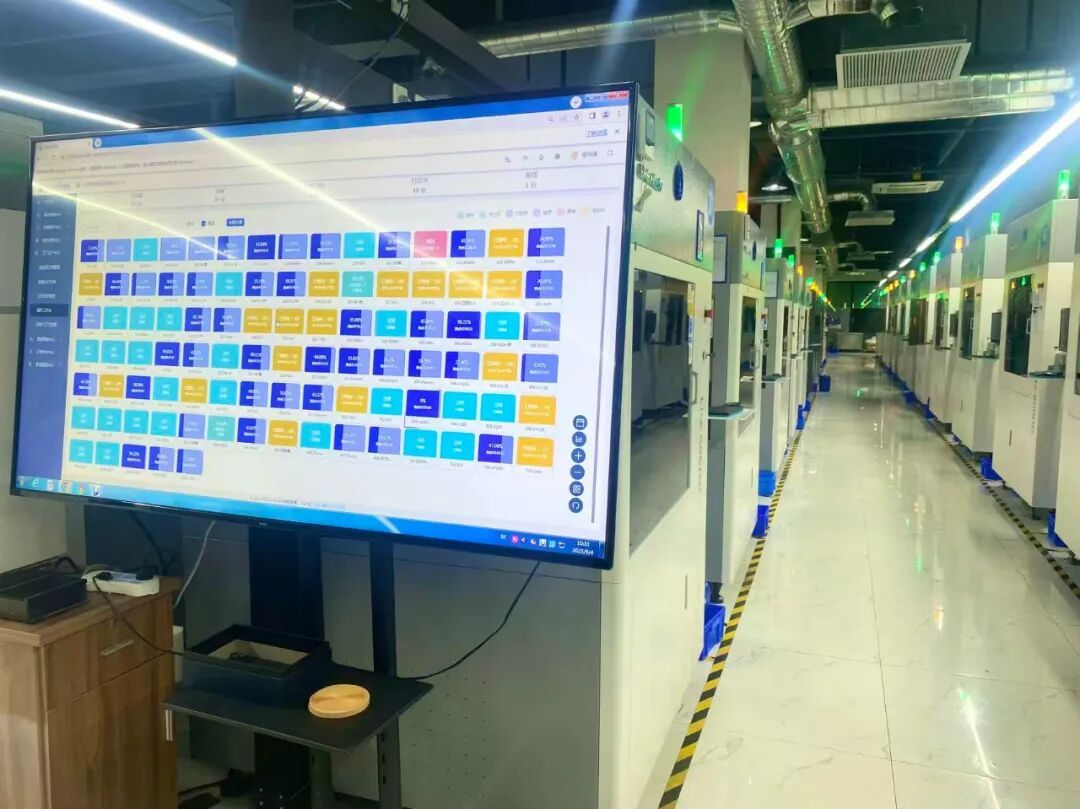

走进联泰科技的数字化展厅,大屏实时跳动着全球5270家客户的订单数据。这套Unionfab Cloud平台,已成为撬动产业链升级的核心支点。

数字化平台

在联泰科技的助力下,小企业实现了大变革。“以前处理一个工业手板模型需3小时人工干预,现在只需5分钟!”杨根展示平台AI功能:系统自动识别零件特征,优化支撑结构与排版角度。某工业手板厂商应用后,人工干预减少80%,模型合格率从72%跃升至95%。

规模化生产实现破题。针对齿科领域“多品种、小批量”痛点,平台开发全自动前处理流程。国内某头部齿科企业接入后,日处理订单量从800件增至2000件,返工率从15%降至5%。“过去需10人处理数据,现在一个班长就能完成所有工序。”杨根介绍。

全球协同网络落地。通过DTC全球在线制造平台,联泰整合300余台设备资源,实现跨国订单智能匹配。例如,为欧洲客户定制汽车工装夹具,从接单到交付仅需7天,较传统模式缩短60%。目前平台已服务全球超5000家客户,2024年营收增长率达533%。

获评“工赋链主”是起点,而非终点。据介绍,联泰科技正加速布局未来3-5年战略:技术融合纵深推进。“3D打印将向‘AI+自动化’深度演进。”联泰科技总经理马劲松透露,公司计划每年投入研发经费增长20%,接下来将利用AI与多模态的融合技术,进一步攻克高端材料、复杂工艺等行业共性难题,降低3D打印技术的应用门槛,打造行业的可信空间,继续深化平台赋能,带动更多中小企业融入产业链,推动上下游伙伴的关系从简单的“供需交易”转向深度协同,实现共同进步、共同发展和价值共创。目前,其超大幅面打印设备(2100×700×800mm)经中国工程院院士团队评定已达国际先进水平。

大规模定制实现突围。依托Unionfab Cloud平台,联泰科技已为宁德时代、格力等企业提供工装夹具快速定制服务。下一步将拓展新能源汽车零部件等领域,目标将全球市场占有率提升15%-20%。“未来联泰科技将深入实施‘人工智能+’行动,在完善数据治理工作的基础上,积极展开各方面的技术合作和技术协同,推动流程、数据、协议等要素的规范化和标准化工作,加快‘数据-智能化’的转化。”马劲松表示。

供应链协同生态也将扩容,链主企业正从“技术输出者”转向“生态共建者”。马劲松介绍,计划3年内将平台接入企业扩至150-200家,开展5-8个跨链融合项目,例如联合汽车产业链打造3D打印零部件协同网络。“单打独斗的时代结束了,唯有全链共生才能赢得未来。”

从打破国外技术垄断,到构建覆盖全球的数字化制造网络,联泰科技的“链主”实践印证了一个核心逻辑:产业链竞争力源于协同效率。联泰科技致力于通过自身的高质量发展,推动3D打印行业的数字化建设,引领产业链向智能化、绿色化、高端化迈进,助力中国制造业克服短板,巩固并提升中国制造业的全球竞争力。正如马劲松所言:“链主的使命是让技术流动起来,让数据贯穿全链,最终让每个环节的企业都能共享数字化红利。”在工业4.0浪潮下,这家松江企业的探索,正为中国制造业的高质量发展提供新范式。

记者:李谆谆

编辑:桂可欣 沈莉娜

审核:周样波 周正豪