上海LNG站线扩建项目码头工程

2025年6月通过交工验收

比合同总工期压缩120天

上海LNG站线扩建项目是国家油气重点工程,上海市、浙江省能源发展“十四五”规划重大工程。整个项目由申能洋山液化天然气有限公司投资建设,总投资约170个亿,由输气管道工程、码头工程和接收站工程三大部分组成。

其中,上海LNG站线扩建项目码头工程由中交三航院作为总承包联合体牵头承建,新建15万总吨LNG专用码头1座,主力船型15~18万立方米LNG船,兼顾0.5~26.6万立方米LNG船靠泊。码头设计吞吐量为600万吨/年,泊位设计通过能力为625万吨/年。

码头采用蝶形布置,由1座工作平台、6座靠船墩、6座系缆墩、主引桥和火炬平台等组成。

岛上作业,施工水域天气、风浪、潮汐等各种不利因素交织,风浪条件最差时,水上船机施工有效作业时间一个月仅有18天,导致桩基施工推进难度较大。

鉴于本工程工期紧,所处地域风浪较大、水域条件较为复杂,桩的种类、规格、斜率、扭角多种多样,因此本工程沉桩船舶选用一艘全旋转多功能打桩船“航工桩801”施工。

码头钢管承装工艺采用全国唯一一艘360度全回转打桩船,并配备450液压锤和H280型荷兰造液压锤,取代原有的传统D138型柴油锤,不仅有效地减少了锤击产生的噪音污染,而且完全解决了原有柴油锤施工时所排放的油烟对空气污染的问题。

小墩台设计

满足所有LNG运输船停靠

在结构设计上,码头大平台的下方设置了两座小墩台,并设置系揽靠泊系统,可供小型LNG船只停泊。

中交三航院上海LNG站线扩建码头项目工程EPC项目部项目经理姜勇:我们这个码头,满足了国内所有LNG运输船的吨位等级停靠。这两个小墩台,能满足LNG小船的停靠,小墩子上面设置了系缆靠泊系统,小船可以靠。这是一个设计方面的创新,也拿到了交通部水运协会优秀(工程)咨询奖。

新型复合纤维布

长期浸泡不易腐蚀

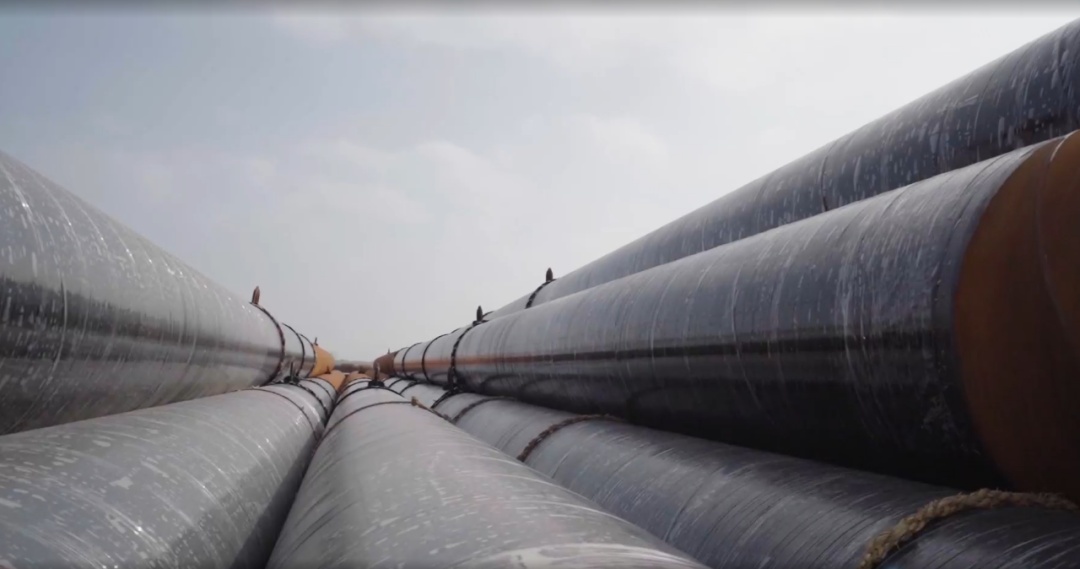

整个码头的建造,用到279根圆柱形钢管桩,由于这些钢管桩的下半部分将长期浸泡在海水里,易被腐蚀,为了达到50年的使用要求,专门选用了加厚到2.2厘米的钢材,并用新型防腐纤维布覆盖。

上海久坚加固科技股份有限公司总经理助理宋宜安:它是一种复合纤维增强材料体系,可以在工厂里面打桩之前直接在钢管上面包裹缠绕,起到的作用就是在环氧树脂固化后,和纤维布还有这个钢管桩基形为一体,在海洋环境中它可以隔离海水和腐蚀因子,并且拥有50年的设计寿命。

24小时施工

穿透厚抛石层

码头引桥施工和控制室平台施工的桩基工程,都要穿透原有的厚抛石层,才能抵达下面的岩层。为了加快施工进度,近百名工作人员分成两班,机器则24小时连续运转,高峰期现场8台冲孔钻机、3台钻孔桩基同步施工。

中交三航局LNG码头工程施工经理诸军:厚度5-15米,穿透起来很困难,时间也很长。我们为了打穿这个厚抛石层,也想了很多的办法:每天晚上,项目部和施工班组一起开会研究,总结今天的施工完成情况,还有什么问题需要解决的,还研究第二天的进度计划和施工安排,确保施工能按业主的要求完成。

本项目应用智慧建造与科技创新举措,组织开展安全质量管理创新攻关活动,应用BIM+5G+物联网等技术,实现项目智能化建造、数字化管理,以科技赋能推进项目建设。

▲5G+物联网技术为安全赋能,实时监控施工现场

▲BIM信息化模型技术指导现场施工,规避施工过程中可遇到的管线遗漏、预埋钢筋以及与后方接收站管线走线、对接等问题,有效提高施工效率

▲预制梁板采用自动喷淋养护工艺,解决持续养护难题,保证全生命周期的养护质量

▲预应力构件采用智能张拉设备,确保张拉质量

▲预制空心板侧面采用气动凿毛设备,自动化程度高,凿毛效果好

▲预应力纵梁预制时采用预制构件无棱化施工技术,通过在构件边角处设置定型三角条将边角钝化,减小预制构件在运输过程中边角碰损的概率

▲施工过程中采用设计方提供的BIM技术,实现模型轻量化、设计优化、钢管桩碰撞检验、方案漫游模拟、可视化交底等,减少了施工误差

2025年1月中旬

上海LNG站线扩建项目

码头工程主体结构完工

2025年6月10日

工程顺利完成

作为长三角能源供应的“稳定器”与“压舱石”,洋山LNG双站正全力打造总接卸能力超1200 万吨/年、储罐容量近180万立方米的超大型接收站,筑牢上海市及长三角天然气安全屏障,同时积极拓展资源代加工、LNG仓储贸易、船舶加注、新船气试等新兴业态,为能源行业的发展注入新活力。

往期精选